Sägeblattaufnahmen für Maschinenkreissägeblätter

Willkommen in der Mk-Community › Foren › Hardware › Bastelecke › Sägeblattaufnahmen für Maschinenkreissägeblätter

- Dieses Thema hat 52 Antworten und 10 Teilnehmer, und wurde zuletzt aktualisiert vor 12 Jahren, 11 Monaten von

VJoe2max.

-

AutorBeiträge

-

-

20. Juni 2010 um 15:06 Uhr #496828

Freaka

TeilnehmerDa wir hier etwas vom eigentlichen Topic abgekommen sind, eröffne ich hier mal ein neues Topic, welches als Diskussionsplattform zu folgenden Fragen diesen soll:

- Wer kann Sägeblattaufnahmen für dünne Maschinenkreissägeblätter anfertigen?

- Wie sieht eine geeignete Konstruktion für Einzel oder parallel-Aufnahmen aus?

- Welche Alternativen gibt es (Zweckentfremdung anderer Aufnahmen etc.)

Wenn ihr Lösungen bzw Antworten habt – immer her damit!

-

20. Juni 2010 um 15:06 Uhr #853895

Freaka

TeilnehmerArbeitest du denn mit Mitnehmernut oder ohne? Normal reicht bei einem solchen Sägeblatt einfach klemmen aus. Weis nicht was die Dinger kosten, aber als Alternative könnte man sich nen Fräsdorn kaufen, der ist universel einsetzbar für sämtliche Fräser. Macht aber ahc nur Sinn wenn man dafür ne Verwendung hat.Ansonsten ist so eine Aufnahme ja gleich gemacht, 12-16mm Rundmaterial, 10mm Zapfen randrehn und Gewinde rein, noch ne Scheibe, 6mm dick oder so zum klemmen mit Bohrung für die Schraube.Für mehr Flexibilität kann man auch ne Ausführung mit mehreren Durchmessern anfertigen.

-

20. Juni 2010 um 15:06 Uhr #853898

Freaka

TeilnehmerKannst ja meinen Post mal verschieben, da hab ich mal was vorgeschlagen 🙂

-

20. Juni 2010 um 16:06 Uhr #853910

snobel

Teilnehmernochmal zur der Sägeblatt Aufnahme:

was für Durchmesser sollte sie Allgemein haben?

Welchen Außendurchmesser bei den 10mm Innendurchmesser?

wie viel mm hoch soll der Zapfen werden wenn die Dicke 0.6mm Beträgt?hab zwar eine Idee wie ich das mache aber ich denke wenn mehre Leute mit denken wird das Teil besser. Also immer her mit dem Tipps

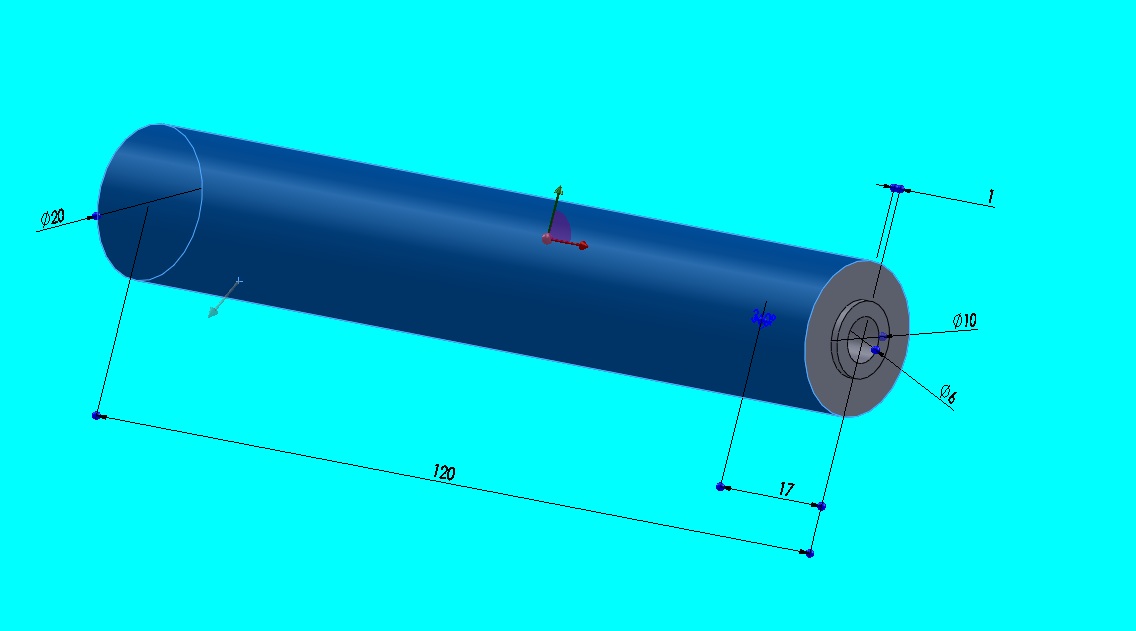

kleiner Vorgeschmack

-

20. Juni 2010 um 16:06 Uhr #853911

Freaka

Teilnehmerwie viel mm hoch soll der Zapfen werden wenn die Dicke 0.6mm Beträgt?

Kommt drauf an wie es geklemmt wird. Gibt 2 Möglichkeiten. Entweder den Zapfen nur 0,4mm lang machen und dann mit ner Scheibe von der anderen Seite klemmen oder für mehr Flexibilität den Zapfen 2mm lang machen und ne Hülse drehn als Gegenstück, somit zentriert sich das ganze später und du könntest Sägeblätter zwischen 0,1-1,9mm spannen, also als Beispiel ;)Die Fase auf der Grafik ist auch zu gross, leicht entgraten, sonst wird das ganze zu lang.

-

20. Juni 2010 um 16:06 Uhr #853902

VJoe2max

Teilnehmerdone ;)Nein die Sägeblätter werden nur geklemmt und haben keine Mitnehmernut. Ein herkömmlicher Fräsdorn ist da imo auch etwas zu massiv und zu klobig. Zudem habe ich bislang keinen mit nur 10mm dickem Aufnahmedorn gefunden, der für die Proxxon-Sägeblätter passen würde.Mir schwebt eher eine ganz einfache Aufnahme mit rundem Schaft für normale ER-Spannzangen vor ;).

-

20. Juni 2010 um 16:06 Uhr #853907

Freaka

TeilnehmerHab eben ne Seite gefunden wo man mal ein Beispiel sehen kann -> KlickWenn du so nen Dorn in einer Spannung auf ner konventionellen Drehmaschine drehst, hast du auch nen top Rundlauf, muss keine CNC Maschine sein, ausser das Programm ist schnell gemacht und man kann gleich mehrere anfertigen. Wenn man aber nur eine Aufnahme brauch, macht man das in 15-20 Minuten auf ner Drehmaschine von Hand 🙂

-

20. Juni 2010 um 16:06 Uhr #853912

VJoe2max

Teilnehmer@Lutz: Danke für die Liste der Leute mit Drehe – weiß ich schon 😉 – mir ging es hier vor allem darum aus dem anderen Topic raus zu kommen 😉 Wo kriegt man denn MK2-Dorne mit weichem Ende? Hab ich zwar auch irgendwo mal gesehen, aber ich finde die Seite nicht mehr. @snobel: Das sieht ja schon mal super aus! Also bei mir ist der Schaftdurchmesser durch die Spannzangen an der Fräse auf 16mm begrenzt. Das beutet aber nicht, dass die Aufnahme am Einspannende nicht einen größeren Durchmesser haben darf, damit das Blatt besser geführt ist ;). Um im Bedarfsfall mehrere Sägeblätter parallel spann zu können würde ich den Zapfen wie gesagt so 1mm lang machen und dann mit Ringen hinterfüttern, falls nur ein oder zwei Blätter zum Einsatz kommen.

-

20. Juni 2010 um 16:06 Uhr #853908

psahgks

TeilnehmerMoin!

- Wer kann Sägeblattaufnahmen für dünne Maschinenkreissägeblätter anfertigen? <- Ich, Oma-Hans, die Anfis, jeder, der eine mehr oder weniger vernuenftige Drehmaschine da hat.

- Wie sieht eine geeignete Konstruktion für Einzel oder parallel-Aufnahmen aus? <- Laengeren "Aufnameschaft" und Ringe zwischen den Scheiben.

- Welche Alternativen gibt es (Zweckentfremdung anderer Aufnahmen etc.) <- wenige, denke ich. Außer der von dir genannten faellt mir keine ein.

Ich würde allerdings passende MK-Aufnahmen kaufen, die ein weiches, zylindrisches Ende haben, das man dann passend bearbeitet. Sind ja nicht schwer zu bekommen..

mfg Lutz

EdiT: Groeßere Saegeblaetter haben auch eine Passfedernut als Mitnehmer und werden wie z.B. Walzenstirnfräser auf Fräsdornen gespannt.

-

20. Juni 2010 um 19:06 Uhr #853927

Freaka

TeilnehmerDa überlegt man sich doch gleich 2x das ganze selbst zu fertigen 🙂

-

20. Juni 2010 um 19:06 Uhr #853922

psahgks

TeilnehmerVJoe2max;417884 said:

Wo kriegt man denn MK2-Dorne mit weichem Ende? Hab ich zwar auch irgendwo mal gesehen, aber ich finde die Seite nicht mehr.Och, überall wo es Werkzeugkram gibt… ^^

Ebay, Rc-Machines z.B. -

20. Juni 2010 um 21:06 Uhr #853938

Oma-Hans

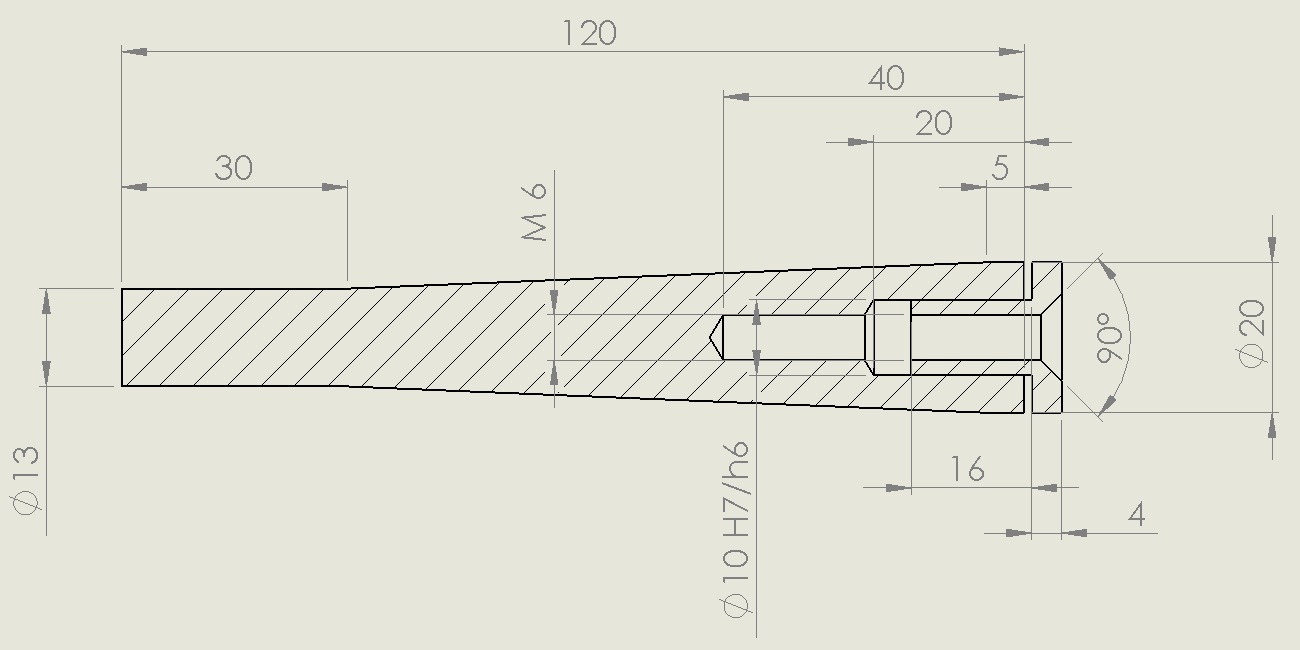

TeilnehmerWer´s ganz luxuriös haben möchte, der macht´s so.

Grüße,

Jens -

20. Juni 2010 um 21:06 Uhr #853939

Freaka

TeilnehmerSo hab ichs gemeint weiter oben, mit einer Hülse für mehr Flexibilität, sehr gutes Beispiel 🙂

-

20. Juni 2010 um 22:06 Uhr #853944

snobel

Teilnehmerdas sieht gut aus 🙂 werde mal schauen was ich davon mache

-

21. Juni 2010 um 12:06 Uhr #853963

VJoe2max

TeilnehmerFreaka;417900 said:

Da überlegt man sich doch gleich 2x das ganze selbst zu fertigen 🙂SägeblattaufnahmenJa die kenn ich – hab bei dem Laden sogar schon Teile bestellt. Der Schaftdurchmesser ist aber zu groß für viele Hobby-Fräsen ;).

Das sind aber alles durchgehärtete Dorne. Die kann man nicht ohne Weiteres bearbeiten ;). So einen hab ich btw auch hier – das nützt aber nichts.@snobel: Das ist gut :)! Halt uns auf jeden Fall dem Laufenden wie weit deine Konstruktion vorangeschritten ist!

-

21. Juni 2010 um 12:06 Uhr #853968

VJoe2max

Teilnehmerpsahgks;417946 said:

RC-Machines: (Gibt bestimmt auch bessere Haendler, allerdings fallen die mir grade nicht ein und ich hab bis jetz auch noch keine Probleme dort gehabt)http://www.rc-machines.com/index.php?navi_product_2=mk2+weich&navi_1=product&navi_product_1=searchArtikelnummer RCMK2ZGMK2-Schaft mit Anzugsgewinde M10 und weichem zyl. Ende 25mmzum Selbstbearbeiten€ 16,00 inkl. 15% Mwst., ab Lager Luxemburg, Transportkosten nicht inbegriffen

Danke – das sieht nicht schlecht aus!

psahgks;417946 said:

Edit: Wichtig ist mir (dem das Saegeblatt schon des oefteren mal zu flattern anfing und Konvexe Nuten schnitt), dass der Dorn eine recht große Anlageflaeche fuer das Saegeblatt hat. Also der Durchmesser _am_ Blatt ( der dieses ja stützt) so groß wie moeglich ist. Die Schnitte muessen fuer unsere Zwecke ja nicht allzu tief sein, ich behaupte mal <5mm.Das sehe ich auch so. Die Frage ist halt ob man das flexibel mit massiven Scheiben vor und hinter dem Blatt macht oder, ob man besser feste Anschläge mit den entsprechenden Durchmessern andreht. Dann kämen solche MK2-Dorne zum selbst bearbeiten las Rohling nicht in Frage, da der Durchmesser zu kein ist.Edit: Wo wir gerade bei Maschinenzubehör sind – etwas Off Topic, aber vielleicht hat damit einer von euch Erfahrung: Ich würde mir gern eine einfache Kopierfräse zum Fräsen von komplizierteren O-Ringnuten bauen. Zur Verfügung habe ich dafür einen Fräsmotor von Proxxon (BFW 40/E). Was mir fehlt ist ein Maschinentisch unter dem ich den Motor einspannen kann. Die nötigen Schablonen für kompliziertere Nuten kann man dann denke ich recht einfach aus Alu-Blech oder vllt. sogar aus Kunststoff anfertigen. Allerdings sollte der Tisch dafür eine genügend große Auflagefläche haben. Hat von euch schon mal einer ne Tischkopierfräse gebaut? Oder hat jemand ne Idee welchen Tisch man dafür nehmen könnte. Sollte sich da was ergeben mach ich dafür noch mal ein eigens Topic auf ;).

-

21. Juni 2010 um 12:06 Uhr #853966

psahgks

TeilnehmerRC-Machines: (Gibt bestimmt auch bessere Haendler, allerdings fallen die mir grade nicht ein und ich hab bis jetz auch noch keine Probleme dort gehabt)

http://www.rc-machines.com/index.php?navi_product_2=mk2+weich&navi_1=product&navi_product_1=search

Artikelnummer RCMK2ZG

MK2-Schaft mit Anzugsgewinde M10 und weichem zyl. Ende 25mm

zum Selbstbearbeiten

€ 16,00 inkl. 15% Mwst., ab Lager Luxemburg, Transportkosten nicht inbegriffenGibts auch mit anderem Morsekegel.

mfg Lutz

Edit: Wichtig ist mir (dem das Saegeblatt schon des oefteren mal zu flattern anfing und Konvexe Nuten schnitt), dass der Dorn eine recht große Anlageflaeche fuer das Saegeblatt hat. Also der Durchmesser _am_ Blatt ( der dieses ja stützt) so groß wie moeglich ist. Die Schnitte muessen fuer unsere Zwecke ja nicht allzu tief sein, ich behaupte mal <5mm.

-

21. Juni 2010 um 13:06 Uhr #853979

psahgks

TeilnehmerDa empfiehlt sich doch eine alte Kopierfräse aka Deckel G1 oder wie die hießen.. Die haben zwei Tische (einen fuer das Muster und einen fuers Werkstueck) und eine Mechanik namens Pantograph, mit der man das Muster abfaehrt und auf der anderen Seite ins Werkstück fräst.

Da fliegen gelegentlich welche bei ebay rum. Eventuell kenne ich sogar jemanden, der noch einen Pantographen über hat.

mfg Lutz

-

21. Juni 2010 um 14:06 Uhr #853986

VJoe2max

TeilnehmerEinen einfachen Pantographen habe ich sogar hier – allerdings eher ein Spielzeug aus Holz :D.Ich werd mich mal nach dieser Fräse von Deckel umsehen – vllt. findet sich bei der Gelegenheit ja das ein oder ander brauchbare Teil. Danke für den Tipp :d:Eine komplette schwere Fräse werde ich mir aber nicht zulegen denke ich. Dafür hab ich keinen Platz und sooft fräst man ja auch keine O-Ringnuten ;): Eigentlich würde ich eine Schablone gegenüber dem Pantographen bevorzugen, aber ich werde mir das mal genauer ansehen.

-

21. Juni 2010 um 17:06 Uhr #854006

snobel

Teilnehmerwas ich mich gerade noch gefragt habe als ich von Oma-Hans die Zeichnung gesehen habe, ob es nicht sinnvoller wäre die schraube von der anderen Seite zu machen damit man das Sägeblatt besser wechseln kann falls es nötig ist.

-

21. Juni 2010 um 17:06 Uhr #854011

VJoe2max

Teilnehmer -

21. Juni 2010 um 17:06 Uhr #854008

Freaka

TeilnehmerDie Seite mit der Schraube ist die Seite von der aus gespannt wird, also die sichtabre wenn die Aufnahme in der Spindel bzw. der Spannzange steckt, die rechte Seite kommt in die Spannzange rein, das passt so schon 🙂

-

21. Juni 2010 um 17:06 Uhr #854007

VJoe2max

TeilnehmerDie Schraube ist dich auf der richtigen Seite – oder hab ich da was falsch verstanden?Links abnehmbare Hülse mit Schraube und rechts Schaft mit Zapfen auf dem das Sägeblatt sitzt.

-

21. Juni 2010 um 18:06 Uhr #854014

Freaka

TeilnehmerJa genau an sowas hab ich gedacht, nur nicht an die Distanzscheiben zwischen den Sägeblättern.Wie dick sollen die sein oder ist das variabel, was du eben grad so brauchst?Wenn das Sägeblatt 10mm rausteht, hast du genug Stabilität beim bearbeiten und von der Bearbeitungstiefe her wohl auch ausreichend Platz.Bei 60mm Sägeblatt 40mm Scheiben oder ähnlich.

-

21. Juni 2010 um 19:06 Uhr #854019

Oma-Hans

TeilnehmerMoin

snobel hat schon recht was Orientierung und die Schraube angeht. Meine Zeit ist leider knapp bemessen, daher fass ich mich kurz:

Die Schraube kann durchaus auch andersherum positioniert werden. Wie man sieht, war meine Zeichnung nur eine kurze Idee am Rande. Vorteile dieser Orientierung und Schraubenposition: keine überstehenden Teile

Grüße,

Jens -

21. Juni 2010 um 20:06 Uhr #854022

VJoe2max

TeilnehmerOK das hat auch was für sich. Gerade wenn man einen Kühlerboden bearbeiten will, läuft man sonst Gefahr mit Schraubstock zu kollidieren. Der einzige Nachteil ist, der dass zur Montage und Demontage die Sägeblattaufnahme aus der Einspannung genommen werden muss – aber da ist da geringste Problem denke ich. Hab das mal schnell in meine Skizze übernommen :D:

vllt. ist es so ein wenig übersichtlicher – ist natürlich auch alles andere als maßstäblich. Es soll ja nur das Prinzip zeigen. Was ich sehr praktisch fände wäre halt ein genau gefertigter d=10mm Zapfen an der Hohlschraube auf dem man z.B. die Proxxon-Sägeblätter aufspannen kann. Auch andere kleine Maschinensägeblätter haben sehr oft 10mm Innendurchmesser. Ich denke für unsere Zwecke sind Blattdicken von 0,4 bis 0,8mm ungefähr die Zielgröße. Wenn man davon vier oder fünf parallel in Abständen gleicher Größenordnung spann will kommt man auf eine Zapfenlänge von vllt. 8mm +einem Überstand von vllt. 15 mm die mindestens zur Führung des ganze im Schaft stecken sollten.

-

21. Juni 2010 um 20:06 Uhr #854031

Oma-Hans

TeilnehmerWenn du die Bohrung im Schaft tiefer machst, ist man in der Anzahl der Sägeblätter nicht eingeschränkt. Man kann runter auf 1 Blatt oder eben mit Distanzhülsen 5, 6 Blätter spannen. Nachteil ist der höhere Fertigungsaufwand, da der Rundlauf von der Passung der beiden Teile abhängt.Man könnte evtl. auch den “Anzugsbolzen” durch eine Passschraube ersetzen. Weiß aber nicht, wie dann der Schraubenkopf (Unterseite) aussieht. Zwecks sauberem Anpressen. Die Unterseite könnte man dann aber auch nachträglich plandrehen.Grüße, Jens

-

21. Juni 2010 um 22:06 Uhr #854039

Poweruser

TeilnehmerZu aufwändig nur für Hobby. Spannen an der Druckhülse ist auch nicht optimal.

Ich würde… einen MK2 Rohling nehmen. Den kann man mit Reduzierhülse sehr präzise direkt in den Morsekonus vieler Drehmaschinenspindeln spannen. Das weiche Ende zylindrisch abdrehen, Plan- und Mantelfläche als Passung drehen, kurzes Gewinde auf’s Ende schneiden. Da kann später ne handelsübliche (und ggf einseitig plangedrehte) Mutter drauf.

Für die Kraftübertragung eine kleine Hülse mit guter Planfläche am blattseitigen Ende. Auf die andere Seite wird eine dünne Scheibe zähelastischen Kunststoffs (ggf geklebt) zB POM, um Mutter und Gewinde auszugleichen, da spielbehaftet und miese Allgemeintoleranzen = keine Führungsfunktion. -

17. Januar 2011 um 21:01 Uhr #877087

0laf

Teilnehmergrad eben gesehen: bei RC-Machines gibt es:

RCSF1 Kreissäge, ø 63 x 1 mm, Aufnahme 16 mm – 10 Euro

RCSFA1610 Kreissägenaufnahme, Schaft Ø 10 mm, Aufnahme 16 mm – 14 EuroWäre das nicht eine gar nicht so schlechte Alternative?

-

17. Januar 2011 um 22:01 Uhr #877101

loony

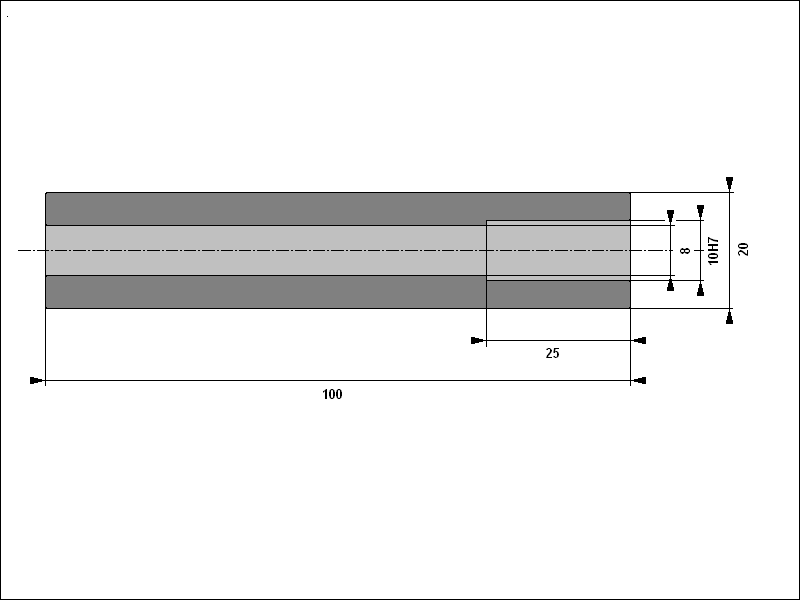

TeilnehmerEinen Schaftdurchmesser von 20mm kann ich nicht spannen, bei mir ist bei 13mm Schluß. 🙁

-

17. Januar 2011 um 22:01 Uhr #877107

tomsis

Teilnehmerund natürlich die Aufnahme auf der Maschinenseite.

Wie gesagt, ich bin da Individuell. Ich kann dir da draufzaubern was du möchtest. Ein Absatz Ø13mm x 30mm sollte für ein Bohrfutter genügen. Der Übergang zum Ø20mm kann dann in einen Kegel folgen.bei interesse, pn

-

17. Januar 2011 um 22:01 Uhr #877097

tomsis

Teilnehmer0laf;442823 said:

grad eben gesehen: bei RC-Machines gibt es: RCSF1 Kreissäge, ø 63 x 1 mm, Aufnahme 16 mm – 10 EuroRCSFA1610 Kreissägenaufnahme, Schaft Ø 10 mm, Aufnahme 16 mm – 14 EuroWäre das nicht eine gar nicht so schlechte Alternative?Das ist ein harter Preis. Das kann ich nicht unterbieten. Ich habe Joe gerade schon einen vorschlag zur fertigung eines Kompletthalters gemacht. [SPOILER]

Ich kann dir den Halter aber auch in der von mir gezeigten Form fertigen. Der Zapfen Ø10mm wird die Passung zur Zentrierung. Festgeschreub wirds mit einer M6 Senkschraube und Unterlegscheibe. Würd ich als Komplettpaket inkl. Versand fertigen.Der Nachteil bei meiner Version ist das der Schraubenkopf weiter rausragen würde als bei dir. Jedoch wären das nicht mehr als 2mm. Und ich werde die Passung natürlich an einem Sägeblatt auf Passgenauigkeit testen. Den Rundlauf den ich dir für den preis bieten kann würde ich auf 0,01mm schätzen.

[/SPOILER]Natürlich kann ich da mit Individualität trumpfen. Was den Durchmesser der Aufnahme für’s Sägeblatt angehet und natürlich die Aufnahme auf der Maschinenseite. Die Gesammtlänge ist auch nicht zu verachten da man ja mindestens bis zur Kühlermitte mit dem Sägeblatt kommen muss.

-

18. Januar 2011 um 1:01 Uhr #877121

VJoe2max

Teilnehmer@0laf: Danke für die Info! Leider scheinen die ein wenig kurz zu sein. Die Infos sind da immer ein bisschen dürftig. Ansonsten aber auch noch eine gute Möglichkeit – hab da grad sowieso ne Bestellung am laufen, aber ich warte noch auf einen Meldung von denen zur Lieferzweitpunkt meiner Mini-Fräse. @tomsis: Hast du meine PN auch bekommen?

-

18. Januar 2011 um 2:01 Uhr #877122

loony

Teilnehmer@tomis: meine auch?

-

18. Januar 2011 um 7:01 Uhr #877135

tomsis

Teilnehmerja habe ich, hab jetzt aba keine zeit für mehr, werd nach material schauen und mich heut abend melden

-

18. Januar 2011 um 10:01 Uhr #877149

loony

TeilnehmerVon mir auch ein Danke 🙂

-

18. Januar 2011 um 10:01 Uhr #877148

VJoe2max

TeilnehmerOK, danke für´s Feedback :).

-

18. Januar 2011 um 22:01 Uhr #877258

-

18. Januar 2011 um 22:01 Uhr #877257

tomsis

TeilnehmerIch hab mich nochmal dranngesetzt da ja vllt hier noch weiterer bedarf herscht.

Mein eigentlicher plan war es an der Spannhülse direkt ein aussengewinde zu schneiden. dann könnte man das Sägeblatt aber nur mit einem Schlitzschraubendreher festdrehen. Was den fertigungsaufwand erhöhen würde. Also wird die Spannhülse mit einer M6 Senkschraube festgezogen.

Eine andere Möglichkeit wäre in die Hülse ein Innengewinde zu scheiden und im Halter eine durchgehende Bohrung. Wie schon von Oma-Hans und Joe dargestellt. Ich denke Joe wird sich hier auch nochmal äussern was er genau vor hat.

Ich würde mich anbieten so etwas, oder in abgewandelter Form zu fertigen.

@Loony, so schauts dann in etwa aus, inkl. Schraube und noch einer Unterlegscheibe

mfg tomsis -

19. Januar 2011 um 12:01 Uhr #874896

VJoe2max

Teilnehmer@tomis: ^ Dieser Entwurf sieht auch sehr gut aus! Speziell für die Einspannung in normale Bohrmaschinenfutter ist das denke ich ideal.

Meine Einfachstversion, frei nach dem Konzept mit durchgehender Schraube und Rundmutter von Oma-Hans, ist hingen nur geeignet wenn man 20mm Schäfte spannen kann. Sie sollte jedoch auch gut funktionieren:

Nach dieser Skizze hat mir tomsis ein günstiges Angebot gemacht ein entsprechendes Teil zu drehen. Bin schon sehr gespannt darauf.

Inzwischen sind auch die dazu gehörigen Rundmuttern und M8- Schrauben eingetroffen:

Der Schaft der Rundmuttern passt perfekt. Das Sägeblatt sitzt spielfrei:

Mit zwei Unterlegscheiben kann das Sägeblatt nach außen hin unterstützt werden und der kleine Radius am Übergang zwischen Schaft und Schraubenkopf kann so überbrückt werden:

Das sollte eine der günstigsten Möglichkeiten sein so eine Sägeblattaufnahme zu realisieren und sie hat trotz der sicher nicht perfekten Toleranzen der Rundmuttern einige Vorteile. Zum Einen baut sie verhältnismäßig flach und zu anderen sind die Muttern und damit die Passungssitze für Sägeblätter jederzeit und ohne aufwändige Anfertigung nach Maß austauschbar. Man kann ausserdem durch die lange Schraube relativ hohen Spannkräfte nutzen und hat keine Gewinde in der gedrehten Hülse (Aufwand, Kerbwirkung). Natürlich kann man wie bei den anderen Entwürfen mit unterschiedlichen Unterlegscheiben auch verschieden große Sägeblätter unterstützen, sofern der Bohrungsdurchmesser stimmt. Größte Vorteil liegt aber darin, dass nur ein einziges individuell zu fertigendes Teil benötigt wird und dieses auch noch relativ einfach ist.

Im gleichen Stile könnte man btw. auch Sägeblattaufnahmen für Sägeblätter mit 8mm oder 13mm Bohrung bauen. Passende Rundmuttern und Schrauben im 10er Pack hab ich hier gefunden: Klick

-

22. Januar 2011 um 14:01 Uhr #877705

VJoe2max

TeilnehmerSorry für´s Doppelposting, aber es gibt Neues zu berichten :)Die Stahlhülse die mir tomsis mit hoher Präzision aus Automatenstahl gedreht hat ist heute angekommen:

Vielen Dank an tomsis für die hervorragende Arbeit!!! :d: :d: :respekt:Die Passung zum Flächenspannfutter ist optimal:

Damit der Schaft sich im Futter nicht verdrehen kann, habe ich eine Weldon-Fase eingefräst:

Das Muster was man da sieht ergibt sich durch das Eischieben in das geschliffene Futter. Das ist so üblich bei Rundmaterial und ist allenfalls im optischen Bereich. Mit gespanntem Sägeblatt sieht dass dann so aus:

Erste Probeschnitte in Alu und Kupfer habe ich schon gemacht. Die Schnitte werden exakt 0,5mm breit und der Rundlauf ist trotz der einfachen Rundmutter aus dem Möbelbeschlägehandel recht gut.

Die Späne auf dem Rundtisch sind noch von der Kühlerbodenbearbeitung gestern abend.Lediglich die Unterlegscheiben eiern etwas, da das Kernloch nicht exakt 10mm hat. Das tut zwar dem Rundlauf des Sägeblatts keinen Abbruch (das sitzt perfekt auf dem Schaft der Rundmutter), aber es sieht nicht schön aus und könnte den Planlauf minimal beeinflussen, wenn die Scheiben nicht exakt konzentrisch sitzen. Da werde ich mal schauen ob ich so dicke Scheiben für M 8 finde und die dann auf 10mm aufbohren/reiben ;).

-

22. Januar 2011 um 15:01 Uhr #877713

loony

TeilnehmerDann will ich nicht nachstehen, ich habe heute ebenfalls Post von Tomsis bekommen:

Vielen Dank von hier an Tomsis für die Superarbeit, alles passgenau und vor allen Dingen soo schnell :respekt: :d:

-

12. Mai 2011 um 19:05 Uhr #890072

0laf

TeilnehmerFast pünktlich zum Ende der Kühlerbau-Meisterschaft habe ich meinen Sägeblatthalter nun auch fertig. 🙁 Die Oberflächen habe ich an der kleinen Drehbank leider nicht besser hinbekommen. Auch bin ich mir nicht sicher, ob das mit den aufgepressten POM-Stücken eine gute Idee war, naja das wird sich zeigen 🙂

Zum Schluss noch ein dickes Danke an meinen Gewindeschneider. Ohne ihn wäre das Gewinde längst nicht so tief geworden und das Schneiden hätte vermutlich auch nur halb so viel Spass gemacht 😉 .

-

12. Mai 2011 um 21:05 Uhr #890100

psahgks

TeilnehmerSehr schoenes Werkzeug. :d:

Die Idee mit dem Pom ist interessant. Sie wird dazu fuehren, dass das Saegeblatt weniger stark eingeklemmt ist und so minimal ausweichen kann.

Inwiefern das nun gut oder schlecht ist wage ich erstmal nicht abzuschaetzen. -

12. Mai 2011 um 22:05 Uhr #890119

Oma-Hans

TeilnehmerSchön gewordenGrüße, Jens

-

12. Mai 2011 um 23:05 Uhr #890129

VJoe2max

TeilnehmerSieht richtig gut aus :d:.Sollte gut klappen damit. Das Proxxon-Sägeblatt scheint sich zum Standard zu entwickeln 😀

Aber offenbar hat außer mir fast jeder eine Drehbank mit der man Stahl vernünftig bearbeiten kann – irgendwas läuft hier schief… 😥

-

13. Mai 2011 um 12:05 Uhr #890196

Oma-Hans

TeilnehmerVJoe2max;456657 said:

Sieht richtig gut aus :d:.Sollte gut klappen damit. Das Proxxon-Sägeblatt scheint sich zum Standard zu entwickeln 😀Für langsam drehende Maschinen gibts in der Schnittbreite einfach nichts. Erstrecht nicht bei dem Kampfpreis 😉 Ich benutz die seit 3 Jahren und bin zufrieden.

Ein Experiment von mir bezüglich Schmälerschleifen vor ein paar Wochen war auch ganz vielversprechend, wenn auch das Sägeblatt danach nicht mehr zu gebrauchen war 🙂

Grüße,

Jens -

14. Mai 2011 um 10:05 Uhr #890353

0laf

TeilnehmerDanke 🙂

Das Proxxon-Sägeblatt scheint sich zum Standard zu entwickeln 😀

Ich kann nichts dafür 😉 Mein Bruder hatte sich mal 2 Stück gekauft um ein Sägewerk im Modell nachzubauen. Ich hab mir die Sägeblätter nur ausgeliehen :+ . Für ein Modell reichen ja dann auch stumpfe Zähne 😀

Aber offenbar hat außer mir fast jeder eine Drehbank mit der man Stahl vernünftig bearbeiten kann – irgendwas läuft hier schief… 😥

Das kann ja noch werden 🙂

Übrigens: wirklich zufrieden bin ich mit der Drehbank nicht. Klar, es ist wesentlich besser als gar keine und kleine Alu u. Messingteile lassen sich auch sehr gut bearbeiten. 🙂 Aus heutiger Sicht hätte ich aber lieber noch ein wenig gespart und 200-300 Euro mehr auf den Tisch gelegt um eine größere Maschine zu kaufen 🙄Ein Experiment von mir bezüglich Schmälerschleifen vor ein paar Wochen war auch ganz vielversprechend, wenn auch das Sägeblatt danach nicht mehr zu gebrauchen war 🙂

Das klingt interessant, welche Stärke wolltest du denn erreichen?

-

14. Mai 2011 um 14:05 Uhr #890428

psahgks

Teilnehmer0laf;456890 said:

Übrigens: wirklich zufrieden bin ich mit der Drehbank nicht. Klar, es ist wesentlich besser als gar keine und kleine Alu u. Messingteile lassen sich auch sehr gut bearbeiten. 🙂 Aus heutiger Sicht hätte ich aber lieber noch ein wenig gespart und 200-300 Euro mehr auf den Tisch gelegt um eine größere Maschine zu kaufen 🙄Die Aussage kann ich fuer mich genau so uebernehmen. ^ ^

-

17. Mai 2011 um 20:05 Uhr #891014

Horstelin

TeilnehmerIst auf Werkzeug allgemein gut zu beziehen 😀

-

17. Mai 2011 um 20:05 Uhr #891017

Oma-Hans

Teilnehmer0laf;456890 said:

Ein Experiment von mir bezüglich Schmälerschleifen vor ein paar Wochen war auch ganz vielversprechend, wenn auch das Sägeblatt danach nicht mehr zu gebrauchen war 🙂

Das klingt interessant, welche Stärke wolltest du denn erreichen?

Bis es nicht mehr geht :)Im Endeffekt gings bis 0.3mm ganz gut. Darunter ist das Blatt zunehmens verlaufen (bananenförmige Schnitte :banana: ) was wohl daran lag, dass ich im falschen Verfahren (Gleich- und Gegenlauf) geschliffen hab und sicher keine gute/passende Schleifscheibe verwendet hab wodurch die eine Schnittkante des Blattes stumpf wurd (hab nur auf einer Seite Material abgenommen). Letzte, im Kupfer gemessene Schnittbreite war knapp über 0.2mm.Wär schick wenn sich da noch wer einklinken würde ;)Grüße, Jens

-

17. Mai 2011 um 21:05 Uhr #891024

psahgks

TeilnehmerOma-Hans;457565 said:

Wär schick wenn sich da noch wer einklinken würde 😉Ja, am besten irgendeiner mit ner Flachschleifmaschine.

Hat da nicht jemand Zugriff drauf ?

-

17. Mai 2011 um 22:05 Uhr #891034

VJoe2max

TeilnehmerFlachschreifen ist für Sägblätter nicht ideal! Schaut euch mal den Originalschliff des Blattes an ;). Die Dicke am Loch ist etwas geringer als an den Zähnen. Das ist auch einer der Gründe warum die Blätter nicht bogenförmig sägen und nicht verklemmen ;).

-

-

AutorBeiträge

- Du musst angemeldet sein, um auf dieses Thema antworten zu können.